选矿小知识———氰化提金过程的主要影响因素

发布时间:2021/04/17 15:05 浏览量:17865 来源:金鹏矿机

温馨提示: 如果您想了解更多信息(如选矿设备价格、参数、规格及处理能力等),请联系我们客服。

24小时热线: 400-6969-268 在线咨询

氰化提金是提取金的主要方法之一。利用氰化溶液从矿石中提取金,具有回收率高,对矿石性质适应性强,可就地产金等特点。所以自从1887年首次利用氰化溶液从矿石中浸出金来之后,至今仍然得到广泛应用。下面针对氰化提金过程的几个主要影响因素进行一下剖析。

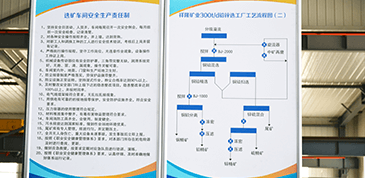

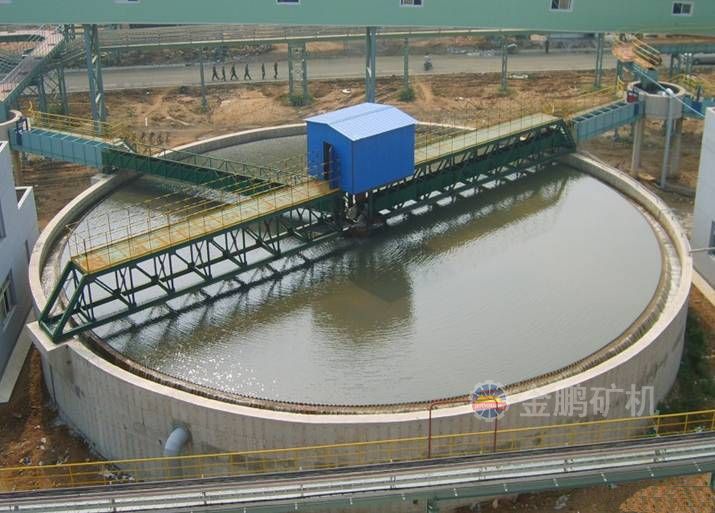

尼日利亚2000t/d金矿炭浆厂

1、金在氰化物中的溶解机理

金的化学性质稳定,但有氧存在时,金在稀的氰化溶液中可以生成1价金的洛合物而溶解。关于金溶解的化学反应式,目前主要有两种观点。能斯特(1846)通过实验确定金在氰化溶液中溶解必须有氧参加反应,并提出了下列反应式:

4AU+8CNˉ+O2+2H2O→4[AU(CN)2]ˉ+4OHˉ (2-1)

BODLANDER(1896)认为,金在氰化溶液中溶解反应分两步进行:

2AU+4CNˉ+O2+2H2O→2[AU(CN)2]ˉ+2OHˉ+ H2O2 (2-2)

2AU+4CNˉ+ H2O2→2[AU(CN)2]ˉ+2OHˉ (2-3)

上述两步反应的总和,与反应式(2-1)是一致的。之后,一些研究者进一步证实,在氰化物溶液溶解金时有过氧化氢存在,在氰化物溶液中加入低浓度的过氧化氢可使金的溶解速度增加。F.HABASHI(1967)考察了这些方程式之后指出:式(2-3)的反应是很缓慢的,金的溶解反应几乎完全按(2-2)进行。

2、氰化物浓度

金银的浸出速度与溶液中氰化物的浓度密切相关。当溶液中氰化物浓度小于0.05%时金银的浸出力随氰化物浓度的增大呈直线上升,然后随氰化物浓度的增大而缓慢上升至最高值,浸出率最高值对应的氰化物浓度约0.15%左右,此后再增大氰化物浓度,金银的浸出率反而有所下降。在低浓度氰化物溶液中金的浸出速度高的原因在于:⑴低浓度氰化物溶液中氧的溶解度较大;⑵低浓度氰化液中氰根和氧的扩散速度较大;⑶低浓度氰化物溶液中贱金属的溶解量小,氰化物消耗量较少。因此,含金矿石氰化浸出时氰化物浓度一般为0.02%~0.1%,渗滤氰化浸出时氰化物浓度一般为0.03%~0.2%。生产实践表明常压条件下,氰化物浓度为0.05%~0.1%时金的浸出速度最高。某些情况下氰化物浓度为0.02%~0.03%范围内金达到最高浸出速度。

3、氧的浓度

当溶液中氰化物浓度较高时,金的浸出速度与氰化物浓度无关,但随溶液中氧的浓度的增大而增大。氧在溶液中的溶解度随温度和溶液面上压力而变化,在通常条件下氧在水中的最高溶解度为5到10毫克每升。

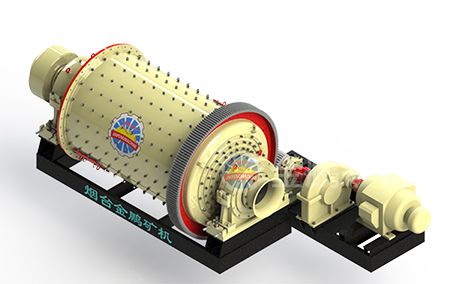

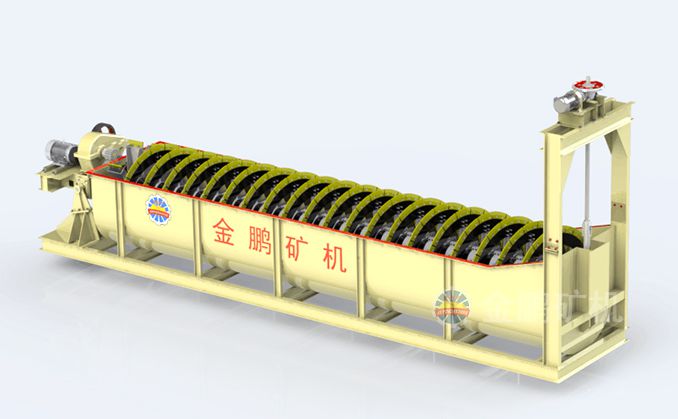

氰化过程通常在常温常压下进行,氰化时通过氰化槽中搅拌叶轮的充气作用或用压风机向氰化槽中矿浆充气的方法提高槽内矿浆中的溶解氧浓度。

压风机鼓入矿浆中的空气只有少部分溶于矿浆中,其中大部分溢出矿浆表面返回大气中,实际上可利用的溶解氧量与供应的氧量相差甚大。金鹏选矿研究院为了增加氧的利用率以及增加矿物氧化时间,研制了富氧浸出装置,对于一些杂质金属较多的矿石起到了很好的预氧化作用。矿浆中溶解氧主要消耗于矿石的磨矿分级过程,磨矿过程中增加大量矿粒新鲜表面,加之矿浆温度较高,硫化矿物表面的氧化将消耗大量的溶解氧。因此,刚从磨机排出的矿浆中的溶解氧浓度较低,氰化前应适当充空气以提高矿浆中的溶解氧浓度。氰化过程中溶解氧主要消耗于伴生组分的氧化分解,金属铁、硫化铁、砷锑硫化物及其他硫化物将消耗大部分溶解氧,金银氰化浸出只消耗相当小的一部分溶解氧。

4、矿浆的PH值

为了防止矿浆中的氰化物水解,使氰化物充分解离为氰根离子及使金的氰化浸出处于最适宜的PH值,氰化时必须加入一定量的碱以调整矿浆的PH值,常将加入的碱称为保护碱。可采用苛性钠、苛性钾或石灰作保护碱。生产中常用石灰作保护碱,因石灰价廉易得,可使矿泥凝聚,有利于氰化矿浆的浓缩和过滤。

石灰的加入量以维持矿浆的PH值为10~12为宜,矿浆中的氧化钙含量为0.002%~0.012%。目前多数氰化厂在高碱条件下进行氰化,以降低氰化物消耗量。但当含金矿石中某些硫化矿物在高碱条件下更易与氧作用时,以在低碱条件下进行氰化较有利,为了加速金的溶解矿浆PH值一般不宜低于10.0。高碱介质有利于碲化物的分解,但矿浆PH 值不宜过高。以石灰作保护碱当PH值大于11.5时金的浸出速度明显降低,这可能是由于石灰与在矿浆中累积的过氧化氢作用生成过氧化钙的缘故。用苛性钠或苛性钾作保护碱时矿浆PH值大于12以后金的浸出速度也有所下降。因此,氰化矿浆的最适宜PH值(或氧化钙含量)应据具体含金原料通过实验来确定。

5、矿浆温度

金的浸出速度与矿浆温度有关,金的浸出速度随矿浆温度的升高而增大,至85度时金浸出速度达最大值,再进一步升高矿浆温度时金的浸出速度下降,矿浆中的溶解氧的浓度随矿浆温度的上升而下降,在100度时矿浆中的溶解氧浓度为0。金的浸出速度随温度的上升而提高是由于金浸出 的阴极极化作用随矿浆温度的上升而减小,生成的氢大部分从矿浆中溢出,只有少部分停留在阴极区表面,此时氧的去极作用不如在极化强烈情况所起的作用。但提高氰化矿浆温度将引起许多不良后果,提高矿浆温度不仅消耗大量燃料,而且增加贱金属矿物的浸出速度和氰化物的水解速度,增加氰化物的消耗量。因此生产实践中除在寒冷地区为了使浸出矿浆不冻结而采取适当的保温措施外,一般选矿厂均在大于15度到20度的常温条件下进行氰化浸出。

6、矿泥含量与矿浆浓度

浸出矿浆中的矿泥包括原生矿泥和次生矿泥两部分。原生矿泥来自于存在矿床中的高岭土之类的粘性矿物,次生矿泥是矿石在运输、破碎、磨矿过程中产生的矿泥,主要为石英、硅酸盐、硫化矿物之类的矿物质。矿浆中的矿泥极难沉降,悬浮在矿浆中,增加矿浆粘度,降低试剂的扩散速度和金的浸出速度,矿泥还可以吸附氰化矿浆中的已溶金。

矿浆粘度与矿浆浓度有关,直接影响浸出试剂在矿浆中的扩散速度。浸出矿浆浓度较低时,可相应提高金的浸出速度和浸出率,可减少浸出时间,但此时浸出矿浆体积大,须增加设备容积,成比例的增加浸出剂用量,贵液中金的含量低。矿浆浓度高虽可适当降低试剂耗量,但将降低试剂扩散速度,延长浸出时间。因此,氰化浸出最适宜的矿浆浓度一般须根据矿石性质用实验的方法决定。

7、浸出时间

氰化浸出时间随矿石性质、氰化浸出方法和氰化作业条件而异。氰化浸出初期金的浸出速度较高,氰化浸出后期金的浸出速度很低,当延长浸出时间所产生的产值不足以抵偿所花的成本时,应终止浸出,再延长浸出时间得不偿失。一般搅拌氰化浸出时间常大于24小时,有时长达40小时以上,碲化金的浸出时间需72小时左右。渗滤氰化浸出时间一般为5天以上。

8、保护碱的应用

在生产实践中,通常把PH值控制在11到12范围内,并主要采用廉价的石灰作为保护碱,石灰的浓度一般控制在0.01%到0.05%。如果工艺上要求采用较强的碱度,或防止堆浸矿堆结钙、设备和管道内壁结垢时,也可采用氢氧化钠作为保护碱。

9、结论

氰化提金的过程是复杂的,针对当前难选金矿,低品位金矿的不断出现,矿石性质的复杂性,使的影响提金的因素也层出不穷。还有诸多的未知领域值得研究和探讨。以上探讨主要是一些氰化过程中的外在影响因素。

金矿石的矿物组成是多种多样的,除了惰性的、不与氰化物起作用的矿物(石英、硅酸盐、氧化铁)外,常常存在能与氰化物及溶液中氧起反应的物质。它们进行的副反应,增加反应剂的消耗,降低金的浸出速度和浸出率。这些起副反应的产物还可能使锌置换沉淀金作业发生困难。因此,金矿石的矿物组成,是决定氰化指标的主要内在因素。金矿石中,常见的并强烈影响氰化浸金效果的矿物有:含铁、铜、锑、砷的矿物;含锌、汞、铅等矿物虽然比较少,但也可影响氰化过程。

上一篇: 一文带你了解锂矿选矿方法

下一篇: 选矿小知识——选厂技术管理的重要性

English

English Español

Español русский

русский