金鹏铜矿渣浮选工艺,有效提高铜的回收率

发布时间:2020/06/23 13:27 浏览量:16976 来源:金鹏矿机

温馨提示: 如果您想了解更多信息(如选矿设备价格、参数、规格及处理能力等),请联系我们客服。

24小时热线: 400-6969-268 在线咨询

我国每年铜火法冶炼产生的炉渣在1000万吨以上,炉渣中含自然铜、少量的氧化铜及硫化铜,铜渣中一般含有具有回收利用价值的铁、锌及少量铜等有价元素,甚至有些铜渣还含有铅、钴、镍、金、银等贵金属,但我国目前现实情况是,铜渣处理利用率低,尤其是低品位铜渣,大量铜渣的堆存,既占用土地又污染环境,同时还造成资源的巨大浪费,因此,铜渣的综合处理与利用是迫切需要解决的问题。

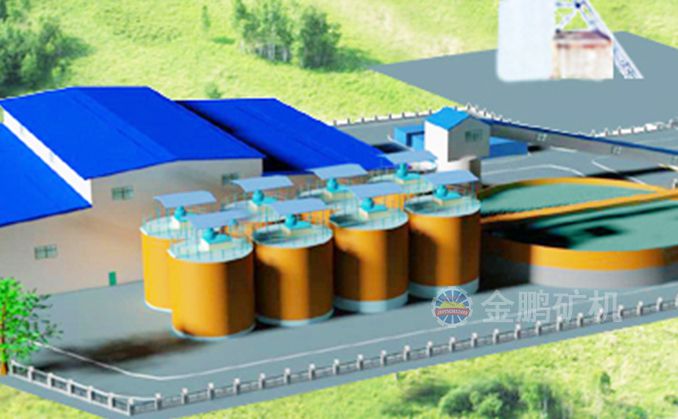

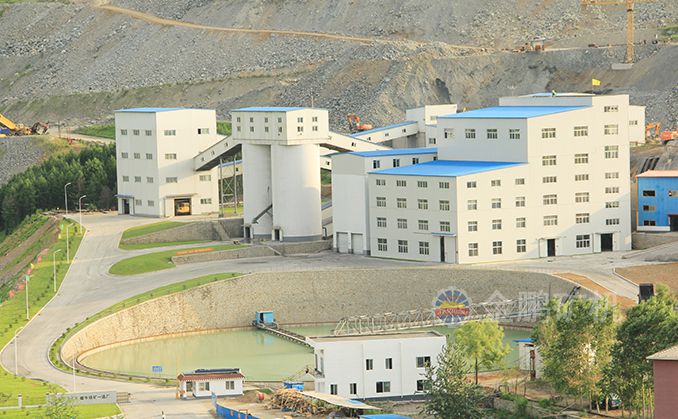

近年来,金鹏集团承揽了国内外诸多铜渣处理项目,在充分研究铜渣特性的基础上,采取了浮选法处理工艺,该工艺相对较简单,投资少,经过优化工艺,可以最大限度的回收铜及贵金属,浮选出来的铜精矿品位可以达到20~25%,铜的回收率85~90%以上,尾矿和精矿脱出的水返回流程使用,做到含浮选药剂的水零排放。符合国家废弃物循环利用的绿色环保政策。 下面小编就带大家了解一下金鹏集团针对铜渣浮选所采取的创新性工艺:

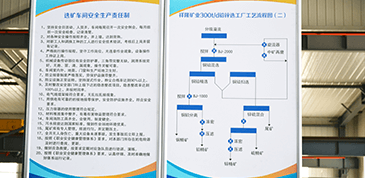

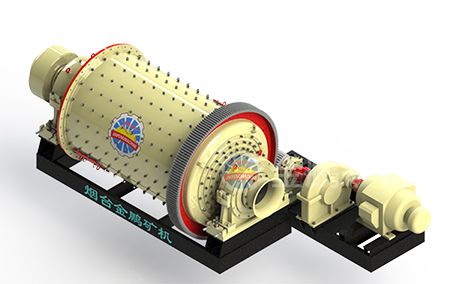

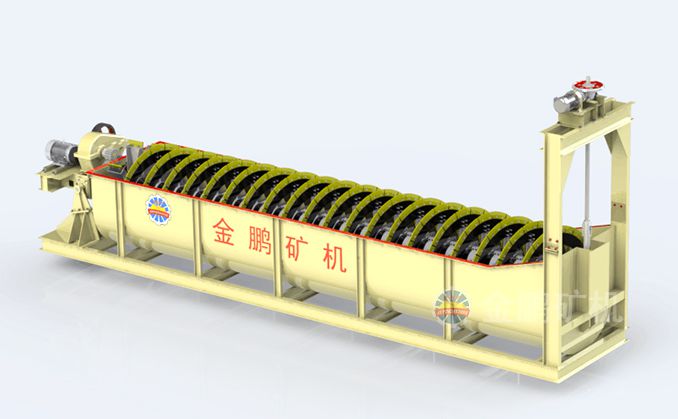

因炉渣密度大,渣块易破难磨。现阶段大型浮选厂的炉渣选别前的碎磨工艺大多采用颚式破碎机加半自磨加球磨的流程。小型浮选厂也有采用三段一闭路破碎+球磨的常规碎磨流程。铜渣种类多,有价金属的的嵌布状态复杂,粗细嵌布粒度多,中间粒度少,所以需要在选别的过程中对粗粒铜,细粒铜分别对待,以最大可能提高铜的回收率。磨矿分级工艺一般采用两段闭路磨矿,磨矿细度大约控制在—325目左右。一段磨矿采用半自磨或格子型球磨机配螺旋分级机或旋流器,二段磨矿采用溢流型磨机配旋流器分级。

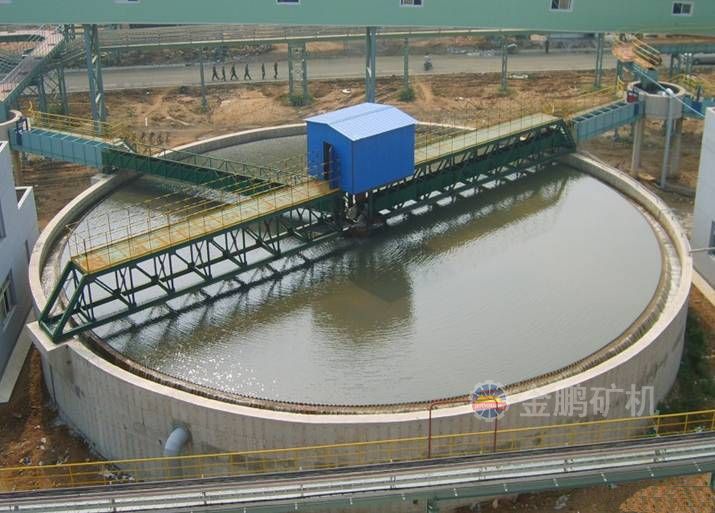

因铜渣比重大,单体铜颗粒含量高,为防止铜颗粒沉槽,金鹏集团采用了高浓度浮选作业,一般控制为40%以上,铜渣中自然铜含量大约占全铜的40%左右,这部分铜可浮性很好,所以应该先将这些铜选出,以避免粗粒单体铜的流失。为此,浮选流程设闪浮工艺,首先选出单体粗粒铜。预选尾矿再经过一次粗选,两次扫选,粗选精矿再两次精选后得到最终含铜25%的铜精矿。在此工艺部分,使用了金鹏集团自主研发生产的CLF型粗颗粒浮选机,CLF型粗粒浮选机主要有以下特点:

1. 采用了新式的叶轮、定子系统及全新的矿浆循环方式,在较低叶轮周速下,粗粒矿物可悬浮在槽子中部区,而返回叶轮的循环矿浆浓度低,矿粒粒度细,这不仅有利于粗粒浮选,也有利于细粒浮选。

2. 槽内产生上升矿浆,有助于附着有粗粒矿物的矿化气泡上浮,减少了粗粒矿物与气泡之间的脱离力。

3. 叶轮周速低,返回叶轮的循环矿浆浓度低,粒度细,因此叶轮和定子磨损大大减轻,功耗低。

4. 叶轮与定子间的间隙大,随着叶轮和定子的磨损,充气和空气分散情况变化不大,可保证选别指标的稳定性。

5. 格子板造成粗颗粒悬浮层,并可减少槽上部区的紊流,有利于粗粒浮选。

6. 采用外加充气方式,充气量大,气泡分散均匀,矿液面稳定,有利于粗粒上浮。

7. 设计了吸浆槽,可使浮选机配置在同一水平上而不需要泡沫泵,且兼顾了细粒矿物的选别。金鹏集团生产的CLF浮选机已在国内外多家铜渣浮选厂使用,证明其设备运行平稳,过流件磨损轻,功耗低,浮选效果好。

目前,金鹏集团的铜渣浮选回收处理工艺已在国内外多所矿山成功应用,并取得了很好的效果。

上一篇: 铁矿石选矿方法及工艺流程

English

English Español

Español русский

русский