选矿技术优化之中的堆浸工艺优化

发布时间:2016-07-15 18:05 浏览量:4779 来源:金鹏矿机

温馨提示: 如果您想了解更多信息(如选矿设备价格、参数、规格及处理能力等),请联系我们客服。

24小时热线: 400-6969-268 在线咨询

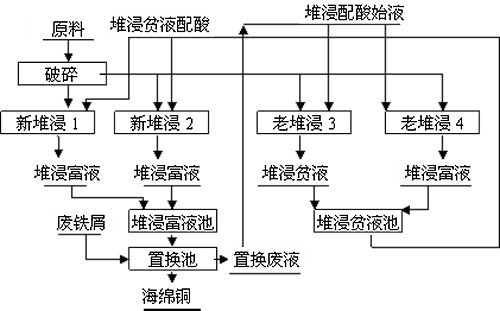

选矿技术优化一直是矿山企业关注的重点,因为中国的地理特点决定着中国很难出现较大的金矿,因为规模偏中小型而且金矿多伴生一些难以进行金矿氰化的伴生矿,所以选矿技术优化是一件很重要的事情,也是很多矿山科研人员一直励志改善的问题,那么下面就来说说堆浸工艺的优化。

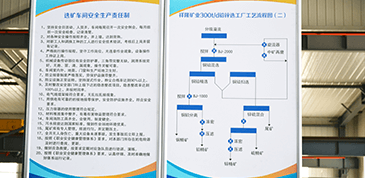

(1)将活性炭吸附系统改为三级吸附,也就是将传统的单一吸附系列改为三吸附系列。将含金贵液与吸附后的贫液进行分离,贵液经炭吸附后到贫液池,再加氰化钠药剂由泵扬至堆场,这样减少了溶液中金在堆场循环损失。

(2)喷淋系统由固定式莲蓬头改为旋转式喷头,从堆面至堆边均有效分布,使整个堆场全部覆盖。

(3)保证堆场石灰的添加。因为如果矿石呈酸性很不利于堆浸,为了弥补pH值不足,现场也经常向贵液池或贫液池中加入石灰,导致载金炭表面钙化,不载金,喷淋时常堵塞,产量低下。为此,加强了石灰添加的管理,保证入堆石灰的用量控制在7~lOkg/t矿左右。喷淋前的洗矿作业控制pH值在1O~l1之间,pH值如不足,则将石灰补加至堆面上,并重新松堆一次,在pH达标下才开始加药喷淋。

(4)降低入堆粒度。为了保证进堆场的矿石粒度,堆场增加了一台PE250×400破碎机处理大块矿石,进堆原矿粒度控制在50mm以下。

(5)改善堆浸渗透性。丁家山金矿原矿含粉矿量较多.且有一定的粘土质脉石。-0.074mm粉矿达33.4%,渗透性很差,处理不好,在喷淋过程中常产生沟流现象,药剂不能有效渗透到矿堆内部,影响浸出率。为此,生产上采取了如下措施:

a.堆场底部需要铺设厚约30厘米的破碎后渣子矿(粒度约50毫米),堆浸一段时间后根据底面情况,经常清底更换。

b.严格控制堆浸高度小于3m。

c.入堆过程中,粉矿及破碎渣子矿搭配入堆,从采场方面控制入堆的粉矿量。

d.入堆完成后。在堆面上铺一层厚30cm破碎后的渣子矿,以保证喷淋液均匀渗透。

经过上述改进,加上旋转喷头的使用,堆浸渗透性差的问题完全解决。经过计算喷淋强度达1O~16L/(h·m2)。

(6)改进加药制度。堆浸过程分三个阶段进行加药浸出,先洗堆,至pHl0~l1,大约ld;然后进入加药浸出,一阶段浸出时间7d,连喷,CN-0.5‰;第二阶段15d,连喷,CN-0.3‰左右;第三阶段,10d,喷一停一,CN-0.1‰~0.2‰。氰化钠消耗为0.4~0.5kg/t矿(仅为池浸的一半)。

(7)增加助浸剂,加快浸出速度也是选矿技术优化的一个方向。入堆原矿含金品位有时会高于ls/t,甚至高达1.5g/t。为缩短浸出时间,在堆浸一阶段加入H2O2(0.3~0.5kg/t矿)助浸。加助浸剂后,浸出高峰期贵液含金高达2-3g/m3,比未加H2O2堆浸贵液品位高1倍,浸出时间也能在30~35d结束,缩短了10d左右。

上一篇: 金矿选矿设备的维护和保养

下一篇: 一些浮选药剂的使用技巧

English

English Español

Español русский

русский